近年来,工业行业的发展都在追求节能降耗,水泥加工行业一直以来都是高污染、高能耗的行业,如何实现其生产优化成为业内研究的主要的。我们水泥设备生产厂家通过对水泥熟料生产线的优化设计来实现水泥厂的节能降耗。本文就以云南某1000t/d水泥熟料生产线的工艺优化为例说明。

采用烟煤为燃料,熟料冷却设备选用单筒冷却机。由于公司周边烟煤产量少,需从外地购买,单筒冷却机冷却效率低、热耗高,1000t/d水泥熟料生产线使用单筒冷却机冷却熟料,由于其热交换效率差,造成出冷却机熟料温度高(3250℃)、质量差、产量低,加之二、三次风温度较低,易使回转窑和分解炉内的煤粉燃烧不完全。从而导致水泥生产成本上升,使得公司在水泥行业竞争中处于劣势。通过分析研究我们确定了对生产线的改造思路。

.jpg)

1、燃料,本次技改将燃料由烟煤改为无烟煤。

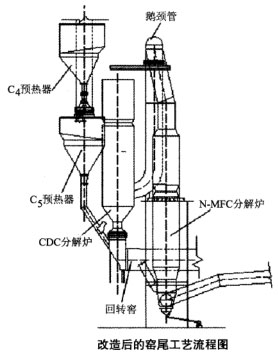

2、设备。窑尾新增分解炉,窑头采用第三代篦式冷却机替换单筒冷却机。窑尾钢框架从窑头方向看在原窑尾平面右侧放置分解炉,将窑头原单筒冷机拆除,篦冷机及收尘系统设在原窑头平面上。在平面布置上充分利用原有场地,不影响以后的改造扩建等。

3、节能降耗。增加一台10kV出线柜,型号与原10kV配电柜型号相同,10kV母线与原10kV母线相连接,在窑头增设10kV/0.4kV变电所一座,有效降低电耗。

4、环保。主要排尘点为篦冷机余风,通过设计合理的收尘工艺,选用可靠的收尘设备,结合认真的操作管理,将保证技改以后增加的排尘点的粉尘排放量达到国家有关标准。下面我们将从这几点出发,对水泥熟料生产线进行技术改造。

.jpg)

1、窑尾系统

窑尾系统的改造主要的是在原分解炉前增加一座离线的分解炉,使分解炉的有效容积增大,提高无烟煤在分解炉中的燃烧时间和空间,保证无烟煤在分解炉中充分燃烧。具体改造内容如图1所示。

改造后分解炉的有效容积从318立方米增加到850立方米。生料在炉内的停留时间延长,生料的分解效率提高。

2、窑头喷煤管

原有的喷煤管不能适应无烟煤的燃烧的需要,因此更换为专为无烟煤设计的四通道喷煤管。该喷煤管在断面上有4个通道,从外层向内层分别是:轴风(风速高达250~300m/s)、轴旋风、煤风、旋风。该喷煤管配套使用的罗茨风机风压稳定,产生的湍流使煤和炽热的二次风充分混合,大大加快了煤粉的燃烧速度。

3、窑提速方案

改造前回转窑的转速为0.696-3.481r/min,在此次改造中由于燃料由热值小的烟煤改为热值大的无烟煤,为适应物料在窑中的停留时间的减少,窑速提高到0.4-4r/min。

提高窑速降低了物料在窑内的填充率,使窑内通风量增加,物料与气流接触几率增加,提高了换热效率,从而降低系统热耗。生料喂料量与窑转速相对应,提高窑速从而增加喂料量,使窑产量得到相应提高,在改造后的窑速下能保证1200t/d熟料产量。使煤灰沉落均匀,提高熟料质量,另一方面可以使无烟煤的燃烧更充分,从而防止窑内结后圈现象发生。

4、熟料冷却机方案

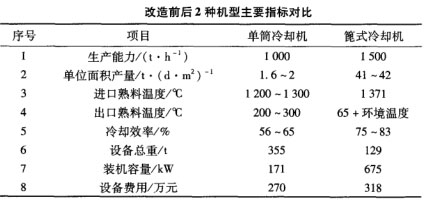

改造前系统采用一台∅ 3.8mx45m单筒冷机,而在本次技改中将采用第三代篦式冷却机取代之,2种机型主要指标对比如表1所示。

改造之后有利于熟料强度及易磨性能的改善,同时有利于熟料的安定性的改善。国内目前广泛使用的第三代空气梁篦冷机二次风温达1080℃,三次风温达850—950℃,热效率高达75%一83%。

5、收尘系统

高温废气直接通过电收尘器后由排风机排人烟囱中,电收尘阻力小,运行费用低,维护管理方便,操作及流程简单,且收尘效率高达99%,达到排尘要求。

1000t/d水泥熟料生产线烧成系统优化设计后,熟料产量38万t/a以上,实现了1200t/d的技改目标。采用无烟煤代替烟煤为水泥煅烧燃料,生产熟料煤耗下降了28kg/t,每年因节煤企业利润增长了319.2万元左右;系统改造后增加的篦冷机废气收尘系统,经当地环保部门测定系统排放粉尘质量浓度≤50mg/m³,达到国家标准的要求。

.jpg)

我公司在水泥设备生产及工艺设计上有丰富的经验,能够帮助水泥厂实现利润更大化,欢迎前来我公司咨询。